Jak przebiega produkcja obwodów drukowanych?

Odtwarzanie części maszyn i urządzeń

17 kwietnia 2021

Geomagic DESIGN X – skanowanie 3D

5 maja 2021Proces powstawania obwodów drukowanych określony jest ścisłymi procedurami i dzieli się na kilka etapów, poddawanych wnikliwym kontrolom. Wszystko po to, by gotowy produkt był zgodny z najwyższymi standardami jakościowymi i wymogami bezpieczeństwa. Ale jak dokładnie przebiega produkcja obwodów drukowanych?

Płytki drukowane na zamówienie

Producenci urządzeń elektronicznych nie zawsze mają czas i możliwości, by dokładnie przyjrzeć się procesowi powstawania płytek drukowanych. Nierzadko zlecają ich wykonanie firmom zewnętrznym, które na co dzień zajmują się wykonywaniem płytek PCB na zamówienie. Taka współpraca jest korzystna dla obu stron, a biorąc pod uwagę, jak prężnie rozwija się rynek elektroniki i jak duże jest zapotrzebowanie na produkcję obwodów drukowanych, współpraca ta będzie dalej się zacieśniać. Firmy, które od dawna zamawiają płytki drukowane z tych samych źródeł, doskonale wiedzą, jakiego rodzaju dokumenty powinny załączyć do zamówienia. Poza tym taka informacja znajduje się na stronie internetowej każdego znanego producenta PCB.

Sprawdzanie kompletności i poprawności dokumentacji technicznej to pierwszy etap procesu, jakim jest produkcja obwodów drukowanych. Należy sprawdzić, czy zleceniodawca dołączył wszelkie wymagane pliki i utworzył opisy do poszczególnych warstw płytki. Jeśli dokumentacja projektowa jest kompletna i czytelna, można przystąpić do produkcji obwodów.

Produkcja obwodów drukowanych – najważniejsze etapy

Spore znaczenie dla przebiegu procesu produkcyjnego płytek PCB ma to, z ilu warstw będą się składać, a także, jaki materiał ma zostać użyty jako podłoże płytki drukowanej. Na materiale izolacyjnym prowadzi się ścieżki i wykonuje lutowania, dlatego powinien być trwały i odporny na działanie wysokich temperatur. Natomiast grubość podłoża czy jego elastyczność są kwestiami, które w każdym przypadku należy rozstrzygać indywidualnie.

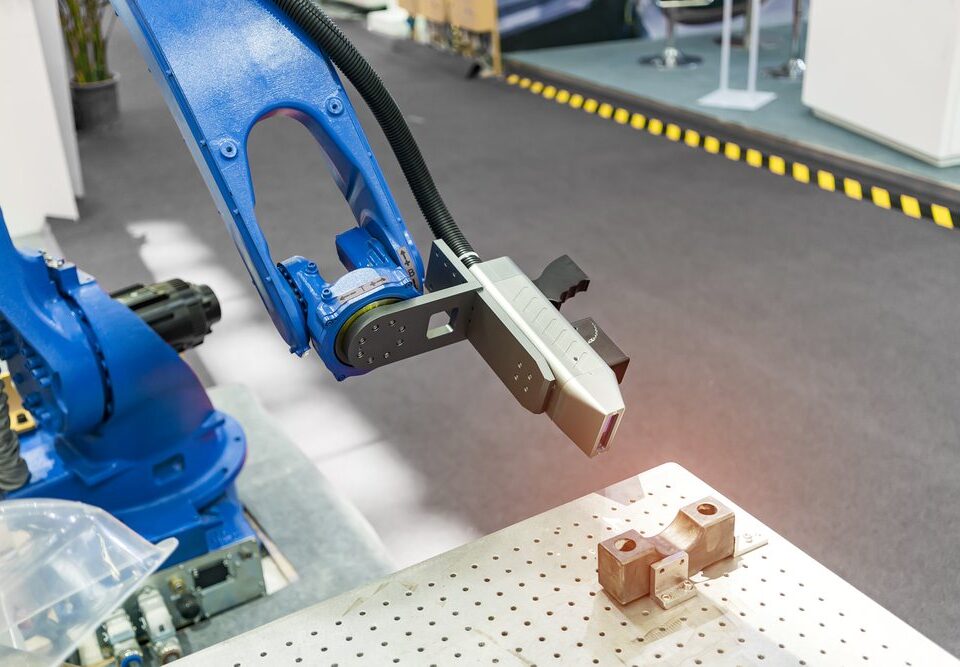

Jeśli mamy już materiał izolacyjny i gotową dokumentację projektową, nie pozostaje nic innego, jak wykonanie ścieżek. W większości przypadków używa się do tego miedzi. Surowiec nakłada się na podłoże, frezuje lub wytrawia, aż do chwili, gdy ścieżki uzyskają docelowy kształt. Należy przy tym pamiętać o zachowaniu sterylnych warunków. W czasie prac nad płytką laminat jest wielokrotnie czyszczony, tak by nie zostały na nim żadne pyłki czy niezauważalne dla oka kawałki materiałów przewodzących energię.

Usuwanie niechcianej miedzi i dalsze etapy prac nad płytką

Niechcianą miedź z laminatu usuwa się w specjalnym roztworze chemicznym, a w kolejnym etapie usunięciu ulega również utwardzony fotorezyst. Płytka podlega suszeniu, a następnie kontroli jakości (porównanie z plikiem projektowym). Jeśli nie znaleziono błędów, można przystąpić do układania kolejnych warstw płytki, co oczywiście nie dotyczy płytek jednowarstwowych. Warstwy nakładane są jedna na drugą i łączone na stalowym stole z zaciskami. Warstwy muszą być idealnie dopasowane i połączone w sposób trwały, tak by nie ulegały przesunięciom podczas wyrównywania krawędzi gotowego produktu.